Os computadores MSX - os que seguem o padrão - utilizam um conector Centronics de 14 pinos em sua saída de impressora.

Acontece que quase nenhum outro equipamento utiliza esse mesmo conector, e por isso hoje em dia é praticamente impossível encontrar um conector como esse, ainda que usado.

Mostro aqui um jeito de transformar um conector de 36 pinos em um de 14 pinos. Notar que daqui a pouco será difícil de achar também os de 36 pinos, pois os PCs nem tem mais saída paralela e as impressoras agora são por USB ou Ethernet.

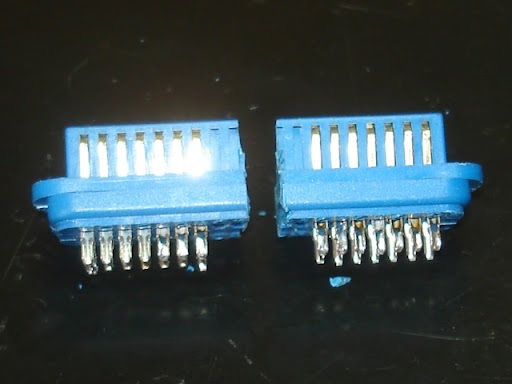

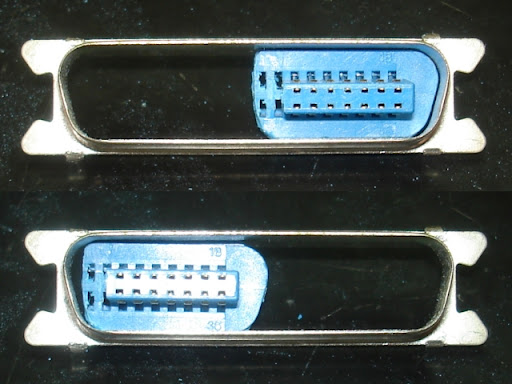

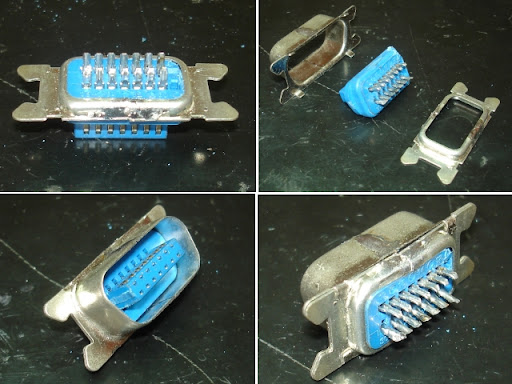

O conector de 36 pinos para montagem em cabo, é assim:

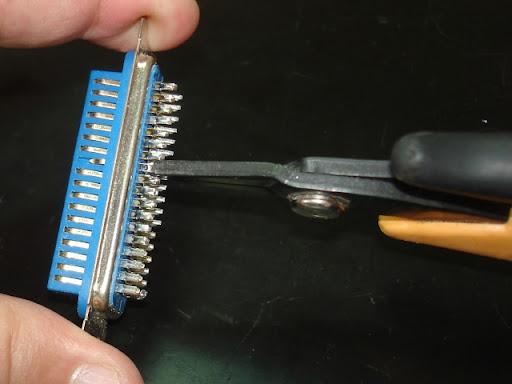

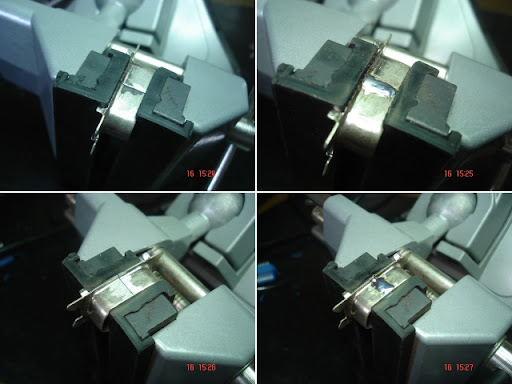

O primeiro passo é abrir as quatro linguetas, o que pode ser feito com uma chave de fenda, ou de maneira mais segura com um alicate de bico:

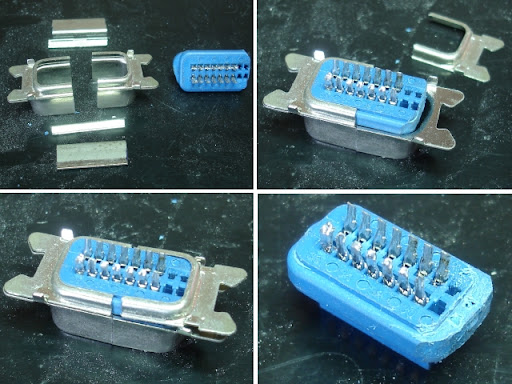

Após a abertura das linguetas, as partes separadas ficam assim:

Neste momento podemos sacar pela parte de trás os pinos que não serão utilizados. Deixamos 14 do lado esquerdo e 14 do lado direito (7 em cima e 7 em baixo):

Agora temos o seguinte:

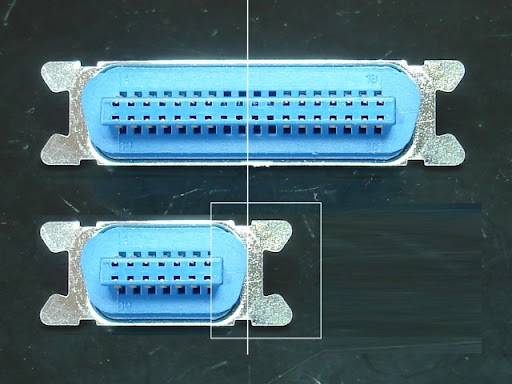

Fiz uma simulação com o editor de fotos. A reta vertical era para se ter uma idéia de onde seria necessário cortar a parte plástica. Veremos mais pra frente que essa "medição" não deu certo, e no final apresentarei o modo correto de se fazer.

Para o corte foi usada uma micro-retífica. Mas poderia ter sido usada uma serra.

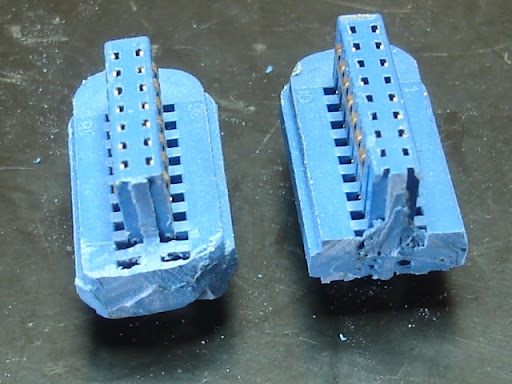

O resultado da "medição" acima e a impressão de que se conseguiria fazer duas peças me induziram a cortar a peça exatamente ao meio. Então a parte plástica ficou assim:

Agora damos uma desbastada no plástico para deixar a parte de dentro do conector como se fosse original de 14 pinos. Quem não tiver retífica pode usar uma lima.

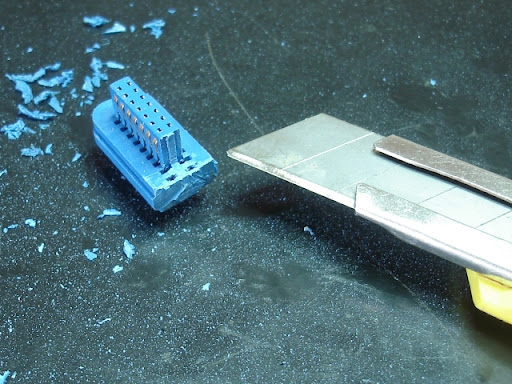

E os últimos acertos e aplainamentos são feitos com o estilete:

O plástico deve ser desbastado de tal forma que se colocado dentro da parte metálica, o miolo fique mais ou menos na mesma distância da lateral, de ambos os lados:

Nesse ponto é que percebi que tinha que ter deixado mais plástico na parte do conector que ia ser usada, para completar a "orelha" interna. Ficou feio mas não prejudicará a montagem.

Segue uma comparação da parte desbastada com a parte bruta:

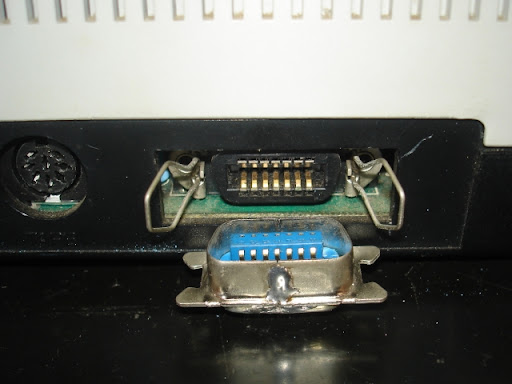

Neste ponto, o miolo já deve entrar e sair do conector do MSX sem enroscar:

Essa foi a parte fácil. Agora usamos o miolo para marcar onde cortaremos a parte de metal. É sempre bom marcarmos deixando uma folga para mais, para que depois, quando formos fazer os ajustes finais, sobre material ao invés de faltar:

Após realizada a marcação, corta-se o metal com retífica ou serra. A sugestão é usar uma morsa de bancada para não machucar as mãos e permitir um corte estável, já que o metal esquenta bastante durante o procedimento.

Peça após o final do primeiro corte:

Após realizarmos os quatro cortes, podemos encaixar tudo e notar que o miolo fica folgado. Nesse ponto realizamos ajustes com a retífica, lixa ou lima, para deixar a parte externa de metal bem justa com o miolo.

É importante deixar bem retos os pontos onde o metal se encontra, pois teremos que unir as duas partes ali, através de uma solda.

Após acertarmos as partes externas de metal, utilizamos as mesmas como referência para cortar a outra peça que encaixa sobre ela:

Percebemos que é necessário desbastar ainda mais o miolo para que a parte metálica traseira encaixe. A parte da frente encaixa na "orelha" enquanto que a parte traseira precisa de uma borda retangular com cantos arrendondados:

Agora prendemos a casca de metal na morsa, com as extremidades de contato lixadas, e efetuamos uma solda pela parte externa, com ferro de soldar e solda comum de estanho-chumbo para eletrônica.

Finalmente soldamos as duas peças traseiras, apoiadas no miolo. Em seguida encaixamos tudo e fechamos as quatro linguetas:

E pronto, temos nosso conector de 14 pinos. Notar que como foi dito anteriormente a solda das partes deve ser externa, porque o interior da parte metálica deve ficar totalmente livre para passar a parte plástica do conector fêmea:

Vitória ! Encaixou certinho no Hotbit...

Existem outras formas para se fazer a mesma coisa. Ainda não pensei em como fazer o invólucro plástico para este conector de 14 pinos.

Como em qualquer operação que envolve corte manual de peças, só será obtida a precisão com experiência com o material que está sendo cortado e com a ferramenta utilizada.

No caso de cortar demais e faltar material pra soldar o metal externo, a robustez do conjunto vai ficar prejudicada pois os grampos dos conectores apertam forte. Mas sempre é possível encharcar a lateral do miolo com super bonder ou outra cola na hora de fechar o conjunto...

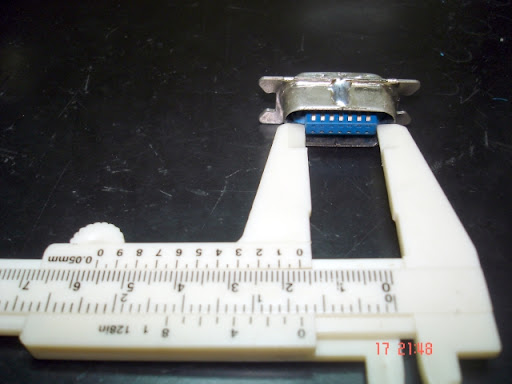

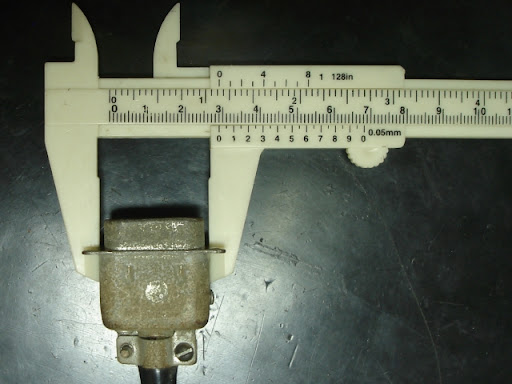

No dia seguinte, lembrei que eu tenho um cabo para Hotbit com um conector original de 14 pinos, e que eu tenho um paquímetro - de plástico !

Resolvi comparar as medidas. Primeiro a largura da parte externa onde encaixam os clips do conector fêmea:

No conector original a medida é 29,05 mm

No conector fudeba a medida é 30,00 mm

Essa medida não é tão importante, e depende mais da dimensão original do rasgo na chapinha da peça do que do corte efetuado.

Em seguida a largura do miolo do conector:

Em seguida a largura interna da parte metálica do conector:

No conector original a medida é 25,40 mm

Esse é o comprimento mínimo no qual a peça plástica deveria ter sido cortada de maneira a ter-se plástico suficiente para fazer toda a "orelha"

As conclusões são as seguintes:

Não é possível fazer dois conectores de 14 a partir de um de 36, porque só existe uma parte metálica.

Se eu tivesse medido a peça original antes, e se os cortes e os desbastes tivessem sido feitos observando-se essas medições, o resultado teria ficado mais preciso e mais bonito.

Apesar da peça ter sido feita totalmente no olhômetro, podemos considerar que ficou boa.

Qualquer parte ou foto deste tutorial pode ser livremente copiada e utilizada, inclusive para que seja desenvolvido um procedimento melhor ou mais completo.