Neste post eu mostro como modifiquei uma plastificadora Menno modelo Copiatic PDPC L4-06 de forma a torná-la uma "laminadora" de placas de circuito impresso com controle de temperatura.

O ponto de partida para esse trabalho todo foi esta página do site de um grande amigo meu que também é apaixonado por eletrônica, o Luciano:

Eu sempre desenhei as placas de circuito impresso à mão, com canetas. Na época em que eu mexia com eletrônica quase que diariamente (tinha tempo...), eu não tinha meios ($$$) para ter acesso ao método fotográfico.

Quando começou a aparecer o método de transferência de toner, eu fiquei impressionado com a qualidade dos resultados que eram mostrados, mas ainda achava que o processo envolvia muitas variáveis: era necessário achar um lugar que produzisse uma boa impressão, escolher o papel ou transfer certo, e todo mundo dizia que levava tempo para se acostumar com o material, e com o ferro de passar escolhido, de maneira a se conseguir atingir sempre a mesma qualidade.

Nessa época eu já estava lidando mais com software do que com hardware, e as poucas placas que precisei produzir, achei melhor encerrar o assunto logo, desenhando com caneta mesmo.

Mas a gente quer aprender coisas novas, e a vontade de usar certos componentes em formato SMD nos obriga a usar técnicas melhores. Nessa altura o pessoal já estava automatizando o processo de transferência de toner com o uso de um fusor de impressora laser.

Aí o problema era sair atrás de uma sucata dessas, e implementar o controle de temperatura do fusor e o acionador do motor, para o que já havia vários circuitos disponíveis na internet. E a preguiça ? À medida que envelhecemos, vamos querendo soluções cada vez mais fáceis, prontinhas, mastigadinhas. E a essa altura eu já estava deixando o software meio de lado e estava me dedicando ao vaporware, ou seja projetos somente na imaginação, que raramente se realizam.

A salvação veio na Laminadora do Jeronimo, que usou uma plastificadora pronta tendo somente que alargar uma fenda. Num dos comentários, uma outra pessoa comentou que havia comprado um modelo diferente e estava usando como laminadora sem ter que modificar nada. Essas últimas palavras foram a motivação, embora logo abaixo, outro link para um conjunto de fotos da Laminadora do Alain, já preocupava, mostrando que pelo menos alguma coisinha tinha que ser alterada... conforme veremos adiante.

A tal plastificadora é chinesa, e ainda é vendida pela Kalunga por R$ 239,00. Após efetuar cadastro no site é possível ver se tem no estoque da loja da sua cidade. Por sorte tinha 2 disponíveis na loja daqui de Bauru.

Já o termostato de bulbo/capilar, telefonei pra lojas daqui, especializadas em peças para fogões e refrigeração e encontrei em 3 delas. Achei um modelo para 200 e outro para 300 graus. Escolhi o de 300 graus para que a temperatura de controle (150 a 180 graus para derreter o toner), fique no centro da faixa.

As lojas tinham mais de uma marca, cujos preços variavam de 40 a 110 reais. A mais cara apresenta uma variação de 1ºC na temperatura, enquanto a mais barata já apresenta 10ºC. Para este processo não é necessária tanta precisão. Acabei comprando o de R$ 40,00 mesmo, também porque o bulbo do modelo mais preciso tinha quase 25cm de comprimento, não cabendo na chapa da plastificadora.

Fazendo um teste sem desmontar nada, notei que uma placa de fenolite com 1,6mm de espessura passa sem enroscar enquanto o sistema está frio. Depois de alguns minutos, com os roletes aquecidos e dilatados, a placa enrosca. Nesse ponto você descobre que abaixando a alavanca que tem na tampa de trás, o motor desengrena e aí você pode puxar ou empurrar a placa para retirar mais facilmente.

Agora começa a "diversão". Para abrir o aparelho, tem 4 parafusos philips na parte inferior. Isso irá soltar as tampas. As laterais são encaixadas. Para desmontar a alavanca basta puxar forte para fora, que ela solta da peça prateada que fica do lado de dentro da tampa. Cuidado que são de plástico!

Pode ir desconectando tudo e soltando as placas. A primeira coisa que fiz foi trabalhar na tampa frontal, desbastando e furando para prender o termostato no lugar onde antes estava o botão de power:

Se você for usar placas finas, com menos de 1mm de espessura, talvez o passo seguinte não seja necessário. Teste passar a placa com o negócio quente e se não enroscar, não mexa nos roletes.

Em seguida, temos que desmontar o suporte para soltar os roletes. Para isso removemos as molas que prendem a ponta dos eixos dos roletes, e soltamos os parafusos philips (2 de cada lado). Não perca nem quebre as molas e as engrenagens. Não é necessário soltar o motor.

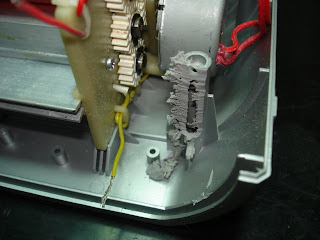

Após soltarmos os roletes, temos que diminuir o diametro de pelo menos um deles, para evitar que a placa com 1,6mm de espessura enrosque. Quem tiver acesso a um torno pode "retificar" o rolete. Eu tive que usar a Dremel com rolo de lixa para desbastar manualmente o rolete - de maneira irregular mesmo. O ambiente ficará coberto por um pó cor-de-rosa.

Tirei mais ou menos 1mm de material, o que reduziu o diâmetro em 2mm. Montei ele na posição do meio. Se você montar o rolete com diâmetro reduzido em cima ou em baixo, sem mexer no diâmetro dos outros dois, poderá continuar usando o aparelho como plastificadora, passando o material entre os dois que não foram mexidos. Ao fim da re-montagem, nota-se uma fresta, um espaço de 1mm entre os roletes com os mesmos frios, à temperatura ambiente.

Do lado oposto ao do motor, eu tirei aqueles conectores fuleiros e fiz uma emenda decente, com solda, para as resistências. Para economizar energia, eu acabei ligando ao termostato somente as resistências da fenda de baixo. As outras ficaram desconectadas, de reserva.

É necessário desbastar a torre para caber o termostato com a tampa encaixada:

Para aproveitar a furação na parte de baixo, quebrei a chapinha porque o bulbo do termostato é mais fino que a peça que a chapa abraçava antes. Deve-se usar um parafuso curto e sem ponta para não furar a resistência, já que o furo chega até ela:

Prendi o bulbo na posição, tomando o cuidado de dar uma volta com o capilar, mantendo o raio mínimo de curvatura.

Para que a tampa feche, é necessário desbastar-se também a torre da peça de cima:

Do outro lado, reparafusei os olhais do fio terra. É chato restaurar isso por causa das porquinhas.

Esta aqui é só pra mostrar o lugar certo de passar o fio terra, pra não enroscar nas engrenagens nem atrapalhar a passagem da placa.

Eu li que não se deve soldar nos terminais do termostato. Para matar dois coelhos com uma cajadada só, eu tirei o rabicho AC que veio com o aparelho e peguei do meu estoque um outro antigo. Além de ter o plugue padrão americano, ele tinha dois conectores que cortei - deixando em cada um pedaço de fio - para ligar no termostato.

Na foto aparece uma chavinha que acabou não sendo usada, mas depois eu explico.

Pra encaixar a tampa é necessário dobrar os conectores (não os terminais do termostato).

Nesse ponto eu fiz uma gambi com a plaquinha original da chave e dos LEDs, só pra ver a coisa funcionando.

O teste foi OK, o termostato estava funcionando. Inicialmente eu pensei em ligar o motor e o circuito do termostato direto no rabicho. Depois pensei em colocar uma chave ON/OFF e escolhi aquela amarela porque a largura dela é exatamente igual ao espaço entre as duas "costelas" da tampa, o que facilitaria a furação para instalação:

Bom, mas depois do teste eu notei que ia ficar com a placa com a chave e os LEDs sobrando, além da outra placa e das peças que não usei na montagem (termostato bolinha, fusível térmico de segurança e outra peça que não descobri o que é).

Pensando bem, percebi que era possível usar a plaquinha dos LEDs na parte de trás, mesmo porque é interessante saber se o termostato está ligado (aquecendo) ou desligado (pronto).

Tem que ter um certo cuidado no posicionamento pois tem o perfil de teflon que segura os roletes, o sistema de alavanca e a tampa que pega no canto da placa. Mas a partir de uma marcação feita de forma a posicionar os LED na mesma reta do perfil de teflon, chega-se a um quadrado de 15mm x 15mm. Os LEDs ficam nos vértices do quadrado e o furo pro botão no meio do lado oposto. Para o botão é necessário um furo de 18 ou 19mm de diâmetro.

Para fixar a placa, escolhi dois parafusos compridos e finos. Achei melhor usar arruelas isolantes pois os furos ficam justamente em áreas ligadas aos dois terminais da chave, onde apareceria 127VAC entre os dois parafusos com a chave aberta, se houvesse falha no verniz da placa.

Precisei improvisar duas torres ou espaçadores feitos a partir de caneta BIC, com 18mm de comprimento cada. E com medo de não caber, cortei o excesso da ponta dos parafusos, o que posteriomente percebi que não seria preciso.

Após recolocar os resistores, fiz mais um teste, pra ver o termostato atuando. Do jeito que ficou, o LED verde acende com o termostato fechado, aquecendo, e apaga quando o termostato abre e a temperatura está na faixa setada pra uso.

E a alavanca continua ali, funcionando pra desengrenar o motor caso a placa trave. Agora é só ajeitar os fios pra não enroscarem nas engrenagens, fechar e parafusar a tampa:

O primeiro teste de transferência que fiz, antes de reinstalar o conjunto na caixa, foi bem sucedido, com página de revista VEJA e passando a placa umas 4 ou 5 vezes pela máquina.

A impressora é uma XEROX 6110N com toner remanufaturado da empresa DALMEIDA, que fica aqui mesmo em Bauru, e vende pela internet.

Nesses testes deixei o termostato em 200ºC. Não notei fumaça nem alterações nas partes mecânicas, visto que essa plastificadora era para operar originalmente em 105ºC, e o manual diz que ela poderia ficar ligada por no máximo 30 minutos. Mas nesse teste ela não ficou nem 5 minutos ligada.

Essa placa é só um teste, e não foi pra corrosão. Mas o toner parece ter transferido 100%.

Em breve pretendo colocar resultado de testes com papel glossy da EPSON, e uma placa real com pads para componentes SMD, que é o objetivo desse trabalho todo.

Finalmente, o esquema das ligações: